Одним из основных видов продукции фирмы Текникум являются защитные футеровки рудо-размольных мельниц.

Фирма "Текникум" проектирует, изготавливает и продаёт как резиновые, так и комбинированные резино-металлические футеровки.

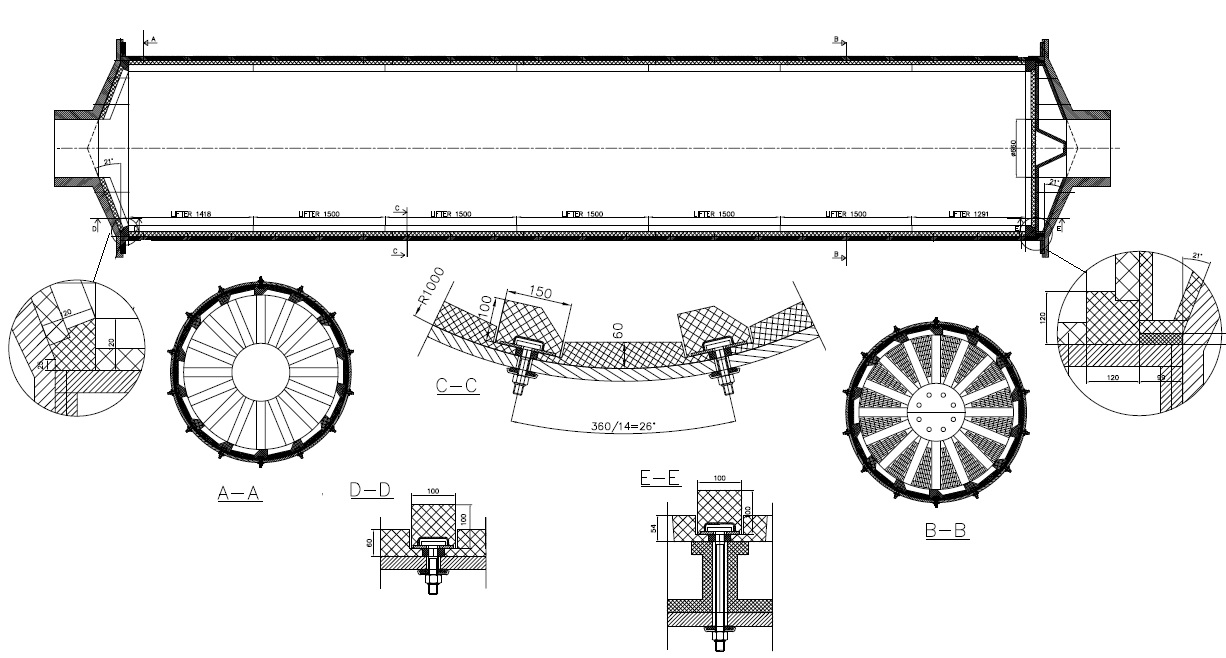

Имея опыт изготовления защитных футеровок с начала 60 годов, фирма "Текникум" постоянно совершенствует конструкцию и технологию изготовления элементов футеровки, рецептуру резиновых смесей. На сегодняшний день за основу принята двухэлементная футеровка типа плита-лифтер которая изготавливается для шаровых мельниц с центральной разгрузкой и разгрузкой через решетку, для мельниц самоизмельчения и других типов мельниц. Все элементы футеровки изготавливаются в широком диапазоне размеров и свойств материалов с учетом всех особенностей каждой конкретной мельницы и измельчаемой среды, что позволяет добиться наибольшей эффективности их эксплуатации.

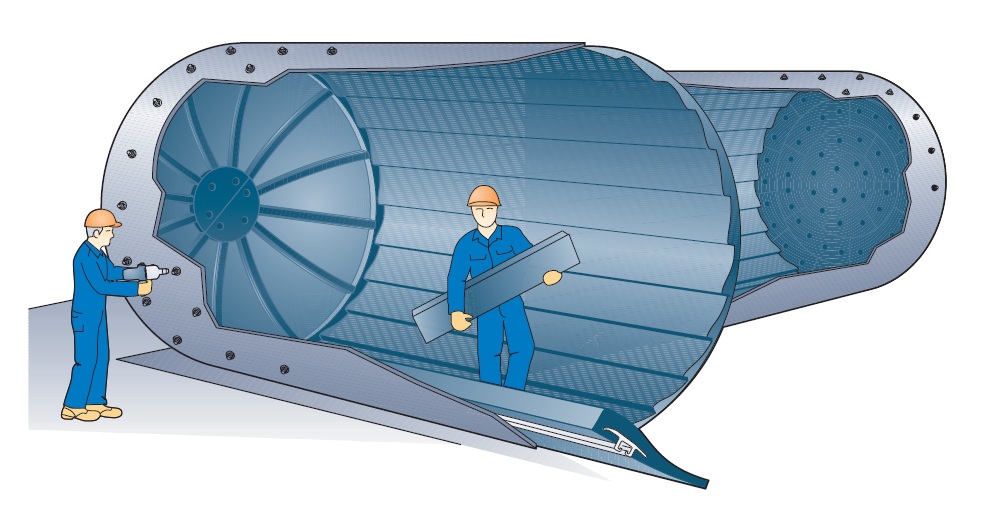

Многолетний опыт использования футеровки фирмы "Текникум" показывает ее превосходство над металлическими по всем основным показателям: вес футеровки снижается в 4-6 раз; существенно уменьшаются трудозатраты при монтаже и демонтаже, снижая риск производственного травматизма при выполнении работ; благодаря конструктивным особенностям и качеству изготовления исключается необходимость дополнительных работ по подгонке элементов футеровки по месту; обеспечивает герметичность стыков и зажимов; снижает уровень шума до санитарных норм; устраняет закупоривание решеток, при этом их очистка происходит автоматически. Срок службы в среднем в 2-3 раза выше чем стальной, что приводит к увеличению межремонтных периодов и снижению стоимости футеровки на тонну измельчаемой среды.

Особо следует отметить целесообразность использования резиновой футеровки при переработке кварца, пирита и отвальных шлаков металлургического производства.

Все эти преимущества резиновой футеровки могут быть реализованы без снижения производительности мельницы и без увеличения расхода электроэнергии.

Наибольшая эффективность использования резиновой футеровки достигается при шарах до 80мм. и температуре в рабочей зоне до 80-100 град.С., что характерно для мельниц 2 и 3 стадий измельчения. В мельницах 1 стадии измельчения, где применяются шары более 80мм. во многих случаях целесообразно использовать лифтеры со стальным верхом, то -есть, комбинированную футеровку. Износостойкий стальной верх и резиновый эластичный корпус является оптимальным решением в данных условиях. Твердость и тип стали также как и резина определяются исходя из параметров процесса измельчения. В необходимых случаях, по заказу, с данными лифтерами могут поставляться резиновые плиты со стальным покрытием, как для барабанов, так и для крышек.

Использование: горное машиностроение, в частности защита рабочих поверхностей измельчительного оборудования. Сущность изобретения: футеровка выполнена из эластичного материала. Ее секции имеют набор вкладышей, на рабочей поверхности которых выполнены продольные углубления, расположенные под углом к оси вращения мельницы. Набор вкладышей в каждой секции составляет рабочую поверхность в форме наклонных участков, образующих последовательные ступеньки. В каждом вкладыше выполнен дополнительный внутренний продольный паз, пазы расположены симметрично продольной оси вкладыша со стороны нерабочей поверхности по его краям. Элементы крепления между собой и с барабаном мельницы связаны промежуточным элементом крепления аналогичного им профиля, размещенным в выемке между пазами. 3 з.п. ф-лы, 4 ил

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к горному машиностроению, в частности к измельчительному оборудованию, и может быть использовано для защиты рабочей поверхности мельниц, контактирующей с измельчаемым материалом при ударно-истирающем характере нагрузок, на предприятиях металлургии, строительных материалов и других отраслей промышленности. Известна противоизносная футеровка, состоящая из набора резиновых брусьев и плит, прикрепленных, элементами крепления к барабану, при этом каждый брус имеет с рабочей стороны выступ криволинейного профиля высотой, равной половине диаметра максимального шара, а с нерабочей стороны прямой срез под углом 30о к горизонтали от точки сопряжения с верхом плиты [1] В известной футеровке ударно-динамические нагрузки, а следовательно, и контактные напряжения распределяются неравномерно как по площади элементов конструкции, так и по массе материала, из которого они изготовлены. В результате этого элементы конструкции не обладают равнопрочностью, а профиль рабочей поверхности футеровки в процессе эксплуатации не сохраняет расчетного постоянства. Причины, препятствующие достижению требуемых технических результатов, заключаются в следующем.

Поскольку элементы конструкции имеют различные параметры по высоте и под разными углами воспринимают нагрузку, то последняя распределяется по их площади неравномерно. Неравномерны и вызываемые ее контактные напряжения. При этом упомянутые выше нагрузки воспринимаются только поверхностными слоями материала элементов конструкции. Исходя из изложенного выше, износы элементов конструкции также неравномерны, это и является причиной изменения профиля футеровки в процессе эксплуатации и неравномерности элементов конструкции.

Наиболее близкой к предлагаемой по технической сущности и достигаемым техническим результатам является футеровка SKEGA Poly-Met, выполненная по высоко-низкому варианту системы и содержащая выполненные из резины секции из набора чередующихся вкладышей (плита низкий брус плита высокий брус). На вкладышах со стороны нерабочей поверхности выполнен внутренний продольный паз, поперечный профиль которого совпадает с профилем размещенного в нем элемента крепления [2]

Рассматриваемой конструкции футеровки присущи следующие недостатки. Профиль рабочей поверхности вкладышей по мере естественного износа не сохраняет постоянства, что влечет за собой изменение расчетных параметров мельницы. Элементы конструкции не обладают равнопрочностью, и часть вкладышей, по мере их износа требуется заменять, что влечет за собой увеличение неравномерности износа. В этом случае уже между поставленными новыми и сохраненными (бывшими в эксплуатации) вкладышами. Несущие возможности вкладышей в части, касающейся восприятия нагрузок от элементов крепления, используются не в полной мере, что влечет за собой повышенную концентрацию напряжений в материале вкладышей и их разная прочность. Причины, препятствующие получению требуемых технических результатов, заключаются в следующем. Поскольку элементы конструкции имеют перепады по высоте, то этим предопределяется, с одной стороны, неравномерное скольжение мельничной загрузки по их рабочей поверхности, а с другой неравномерное восприятие ударно-динамических нагрузок, а следовательно, и суммирование (накопление) усталостных износов. В результате этого износы элементов (их рабочей поверхности) неравномерны. Этим и обуславливается изменение профиля рабочей поверхности в процессе эксплуатации и разная прочность элементов конструкции.

В процессе эксплуатации для восстановления расчетного профиля рабочей поверхности производится замена части элементов конструкции.

Выполняют это тогда, когда высокие вкладыши (брусья) изнашиваются до первоначальной высоты низких вкладышей (брусьев); а низкие вкладыши (брусья) изнашиваются к этому времени полностью. В этом случае заменяют вкладыши футеровки с изношенными низкими вкладышами на вкладыши с высокими изношенными вкладышами и частично изношенные высокие вкладыши работают в качестве низких.

Это, с одной стороны, достаточно трудоемко, а с другой сочетание вновь поставленных вкладышей с уже бывшими в эксплуатации резко изменяет характер их износа. Причина изменения (ускорения) износа частично изношенных высоких вкладышей, работающих в качестве низких, заключается в том, что они под действием ударно-динамических нагрузок уже были подвержены усталостному износу в процессе предшествующей эксплуатации.

Изложенное выше подтверждается исследованиями, выполненными в НПО "Черметмеханизация". (Отчет по теме: "Создать конструкцию и освоить производство футеровки на основе износостойкой резины для мельниц самоизмельчения", шифр темы: 12.4-6 (80)-П-92-82, с. 23-24, рис. 2.4).

Поскольку в секции элементы конструкции разновысоки, отличаются по площади и монолитны, то ударно-динамические нагрузки ими воспринимаются неравномерно как по площади их рабочей поверхности, так и по массе. Этим ограничиваются демпфирующие возможности, что негативно влияет на равнопрочность элементов конструкции из-за возникающей при этом концентрации напряжений и, как следствие, усталостных износов.

Поскольку крепление элементов конструкции к барабану мельницы осуществляется только через низкий и высокий вкладыши, а промежуточные вкладыши (плиты), расположенные между ними, только частично защемляются этими вкладышами, то и нагрузки, передаваемые на элементы крепления, воспринимаются только массой этих вкладышей. Следовательно, часть элементов конструкции вообще не воспринимает эти нагрузки, а другие элементы воспринимают повышенные нагрузки. При этом не исключается выпучивание боковых поверхностей вкладыша в результате деформации материала при его креплении к барабану мельницы.

Цель изобретения достижение равнопрочности элементов конструкции и постоянного (расчетного) профиля рабочей поверхности по мере ее естественного износа в процессе эксплуатации.

Для этого в футеровке шаровой мельницы, содержащей выполненные из эластичного материала секции из набора вкладышей, которые образуют рабочую поверхность, при этом со стороны нерабочей поверхности на каждом из них выполнен внутренний продольный паз, поперечный профиль которого соответствует профилю размещенного в нем элемента крепления, согласно изобретению на рабочей поверхности каждого вкладыша выполнены продольные углубления, расположенные под углом к оси вращения мельницы, при этом набор вкладышей в каждой секции составляет рабочую поверхность в форме наклонных участков, образующих последовательные ступеньки, кроме того на нерабочей поверхности каждого вкладыша выполнен дополнительный внутренний продольный паз, при этом пазы размещены симметрично продольной оси вкладыша по его краям, а элементы крепления между собой и с барабаном мельницы связаны промежуточным элементом крепления аналогичного им профиля, размещенным в выемке между пазами. Угол между осью продольного углубления и осью вращения мельницы составляет 35-45о. Размер продольных углублений по высоте составляет 2-3 максимальных диаметра мелющего шара, а по ширине равен 0,8-0,9 диаметра последнего.

Наиболее низкая точка одного наклонного участка совмещена с наиболее высокой точкой другого.

Выполнение на рабочей поверхности каждого вкладыша продольных углублений, расположенных под углом 35-45о к оси вращения мельницы с размерами по высоте, равными 2-3 максимальным диаметрам мелющего шара, и ширине, равной 0,8-0,9 диаметра последнего, а также придание рабочей поверхности, образованной набором вкладышей в каждой секции, формы наклонных участков, образующих последовательные ступеньки, обеспечивает постоянство профиля рабочей поверхности футеровки по мере ее естественного износа в процессе эксплуатации и повышает равнопрочность элементов конструкции.

Подтверждается это следующими соображениями.

При наличии углублений на рабочей поверхности вкладыша шары мелющей загрузки при вращении мельницы заклиниваются в них. В результате этого рабочая поверхность с одной стороны дополнительно футируется, а с другой приобретает профиль, оптимальный по условиям сцепления с мелющей загрузкой. Скольжение мелющей загрузки по рабочей поверхности в результате этого снижается. При этом часть мельничной загрузки будет перемещаться по вершинам заклиненных в углублениях шаров, что обеспечивает использование так называемого теневого эффекта защиты рабочей поверхности. Так как углубления расположены под углом к оси вращения мельницы, то мельничная загрузка при встрече с заклиненными в углублениях шарами, будет изменять траекторию своего перемещения за счет осевой составляющей нагрузки. В результате этого сглаживается неравномерность износов рабочей поверхности вкладышей между углублениями.

Наличие углублений, заполненных мелющими шарами, обеспечивает не только дополнительное утолщение футеровки, но и перераспределение ударно-динамических нагрузок по массе вкладыша, так как последняя через заклинивание в углублениях шары передаются как на стенки, так и на дно последних. Следует также отметить использование демпфирующих возможностей перемычек между соседними углублениями. В результате этого снижаются усталостные износы и повышается эффективность демпфирования ударно-динамических нагрузок за счет вовлечения в процесс глубинны слоев материала вкладышей. В итоге обеспечивается не только снижение износов, но и равномерное их распределение по массе материала вкладыша, что позитивно влияет на равнопрочность элемента конструкции. При этом сохраняется постоянный (расчетный) профиль рабочей поверхности. При выборе параметров углублений исходили из следующих соображений.

-При расположении углублений под углом 35-45о к оси вращения мельницы обеспечиваются, с одной стороны, достаточные усилия от осевой составляющей нагрузки для перемещений материала вдоль оси мельницы, а с другой оптимальная сегрегация мелющих шаров в процессе их перемещения. При углах меньших 35о усилия для изменения траектории перемещения шаров недостаточны, а при углах более 45о будут усиливаться процессы сегрегации.

-При размерах углубления по высоте в пределах 2-3 максимальных диаметров мелющего шара обеспечиваются, с одной стороны, оптимальные размеры вкладыша по высоте, достаточная толщина материала между дном углубления и барабаном мельницы, а также достаточная продолжительность срока службы вкладыша по износам.

-При высоте менее 2 диаметра мелющего шара продолжительность срока службы по износам будет недостаточной.

-При высоте более 3 диаметров мелющего шара не будет выдержано оптимальное сочетание требований к вкладышу по высоте и толщине материала вкладыша между дном углубления и барабаном мельницы.

Ширина углубления в пределах 0,8-0,9 максимального диаметра мелющего шара обеспечивает, с одной стороны, достаточно свободное заполнение углубления шарами с последующим их заклиниванием мелкими частицами перерабатываемого материала, а с другой оптимальную ширину перемычек между соседними углублениями, необходимую для демпфирования тангенциальной составляющей ударно-динамической нагрузки.

При ширине углубления менее 0,8 диаметра шара ширина перемычки между углублениями будет избыточной по условиям восприятия усилий от тангенциальных составляющих нагрузки на стенки углубления. При ширине углубления более 0,9 диаметра шара не обеспечивается надежное заполнение углубления мелющими шарами и последующее их заклинивание.

Следует подчеркнуть, что параметры углублений, кроме высоты, в процессе эксплуатации сохраняются, так как естественные износы рабочей поверхности вкладышей равномерны, а профиль футеровки сохраняется неизменным (расчетным). Изменение размеров вкладыша по высоте определяет срок службы футеровки.

Известно, что увеличение воздействия футеровки на предотвращение скольжения внутренних слоев мельничной загрузки относительно рабочей поверхности и друг друга может быть достигнуто за счет придания ее поверхности соответствующего профиля.

Придание рабочей поверхности, образованной набором вкладышей, в каждой секции формы наклонных участков, образующих последовательные ступеньки с определенным шагом, и обеспечивает достижение указанной выше цели. За счет расположения участка под углом к направлению горизонтальной составляющей нагрузки увеличивается сцепление как шаров с рабочей поверхностью, так и отдельных слоев шаров друг с другом. При этом внешние слои шаровой загрузки будут как бы повторять профиль футеровки с заданным углом наклона для соседних внутренних слоев. В результате сцепление этих слоев будет увеличиваться, а скольжение, естественно, будет уменьшаться. Уменьшение скольжения это снижение износов, в том числе и снижение их неравномерности. В результате профиль рабочей поверхности остается постоянным в течение всего времени эксплуатации. Но степень воздействия футеровки на слои шаровой загрузки зависит не только от угла наклона рабочей поверхности профиля, но и от шага этого профиля. В нашем случае шаг определяется размером участка от ступеньки до ступеньки. От величины шага зависит степень воздействия профиля чем больше шаг, тем она больше. Но при выборе шага профиля при расчетном (заданном) угле наклона нужно иметь в виду, что он определяет и толщину вкладышей, которая, в свою очередь, влияет на рабочий объем барабана и производительность мельницы.

Изложенное выше подтверждает, что наличие на вкладышах продольных углублений с принятыми параметрами и расположение их наклонно относительно горизонтальной составляющей нагрузки обеспечивает достижение постоянства профиля рабочей поверхности футеровки в процессе эксплуатации и повышает равнопрочность элементов конструкции. Выполнение на нерабочей поверхности каждого вкладыша дополнительного внутреннего продольного паза и размещение пазов симметрично продольной оси вкладыша по его краям, а также связь элементов крепления между собой и с барабаном мельницы посредством промежуточного элемента крепления аналогичного им профиля, размещенного в выемке между пазами, позволяет использовать в полной мере несущие возможности вкладышей при их креплении к барабану мельницы и тем самым способствовать повышению прочности элемента конструкции.

Подтверждается это следующими соображениями.

С некоторыми допусками узел крепления вкладыша к барабану мельницы можно рассматривать как резинометаллический амортизатор и использовать присущие этому узлу особенности и закономерности.

При этом нужно иметь в виду, что крепление вкладыша осуществляется у кромок вкладыша двумя элементами крепления, которые связаны между собой дополнительным элементом крепления. В результате этого система амортизаторов, связанная между собой дополнительным элементом крепления, обеспечивает более жесткое крепление и вовлекает в передачу и соответственно восприятие нагрузок больше площади материала вкладыша, соприкасающиеся с элементами крепления. При этом усилие предварительной затяжки промежуточного элемента крепления при его соединении с барабаном может быть меньшим, так как резинометаллические соединения наиболее надежно и эффективно работают при относительных деформациях сжатия до 50%

Наличие между пазами выемки допускает возможность достаточно свободного формоизменения материала вкладыша за счет выпучивания части боковой поверхности, относящейся к стенке выемки. В последней располагается промежуточный элемент крепления.

Из шести степеней свободы, которыми обладают резинометаллические соединения, для конкретного соединения интерес представляют только три: сдвиги относительно барабана мельницы по его оси, тангенциальные, а также радиальные колебания

Предлагаемая конструкция крепления обеспечивает по крайней мере надежное крепление и демпфирование нагрузки от тангенциальных и осевых составляющих нагрузки за счет использования больших площадей при восприятии нагрузок ими, снижения предварительного напряжения материала вкладыша при его креплении к барабану и наличия жесткой связи двух элементов крепления промежуточным элементом крепления.

Изложенное выше подтверждается исследованиями и практикой использования резинометаллических соединений (Кожевников С.Н. Механизмы. М. Машиностроение, 1976, с. 721-752).

С учетом изложенного, а также обеспечением равномерного износа рабочей поверхности вкладышей, предлагаемая конструкция футеровки обладает равнопрочностью.

Изложенным выше подтверждается наличие причинно-следственных связей между совокупностью существенных признаков предлагаемого изобретения и достигаемыми техническими результатами.

Данная совокупность существенных признаков позволяет, по сравнению с прототипом, получить следующие технические результаты:

обеспечить постоянство профиля рабочей поверхности футеровки по мере ее естественного износа в процессе эксплуатации;

обеспечить одинаковую прочность элементов конструкции.

По мнению авторов, предлагаемое техническое решение соответствует критериям "новизна" и "изобретательский уровень", так как совокупность существенных признаков, характеризующих данное устройство, является новой и не следует явным образом из известного уровня техники.

На фиг. 1 изображена футеровка шаровой мельницы, общий вид; на фиг. 2 вкладыш, план; на фиг. 3 сечение А-А на фиг. 2; на фиг. 4 сечение Б-Б на фиг. 2.

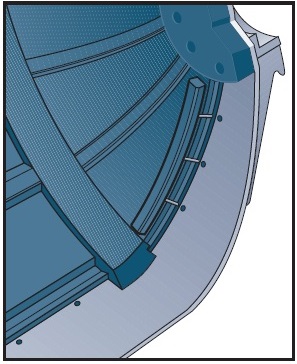

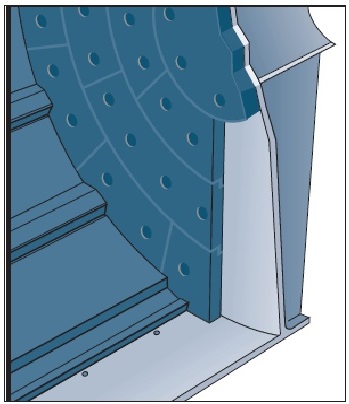

Футеровка содержит выполненные из резины секции, набранные из вкладышей 1, которые образуют рабочую поверхность. На нерабочей поверхности вкладыша 1 выполнены внутренние продольные пазы 2, в каждом из которых размещен элемент крепления 3. Последние посредством промежуточного элемента крепления 4 связаны между собой и с барабаном мельницы 5 посредством крепежного болта 6. Пазы 2 размещены по краям вкладыша 1 симметрично его продольной оси.

На рабочей поверхности каждого вкладыша 1 выполнены продольные углубления 7, расположенные под углом 35-45о к оси вращения мельницы. Геометрические размеры углублений по высоте составляют 2-3 максимальных диаметра мелющего шара, по ширине 0,8-0,9 диаметра последнего.

Набор вкладышей 1 в каждой секции составляет рабочую поверхность в форме наклонных участков. Угол между касательной к рабочей поверхности участка и нормалью к радиусу мельницы находится в пределах 20-30о. Наклонные участки образуют последовательные ступеньки, при этом наиболее низкая точка одного наклонного участка совмещена с наиболее высокой точкой другого участка. На нерабочей поверхности вкладыша 1 выполнена выемка 8 прямоугольной формы для размещения в ней промежуточного элемента крепления 4.

Футеровка шаровой мельницы работает следующим образом.

При монтаже вкладышей 1 на барабане мельницы 5 сначала устанавливается промежуточный элемент крепления 4 в выемку 8 вкладыша 1, затем вводятся (с торца вкладыша 1) в пазы 2 элементы крепления 3. При этом они входят в соприкосновение с одной стороны с вкладышем 1, а с другой с элементом крепления 4. При затяжке болта 6 система элементов 3-4-3 обеспечивает достаточно надежное и жесткое (за счет блокировки элементов 3 элементом 4) крепление вкладыша 1 к барабану 5.

Демонтаж осуществляется в обратной последовательности.

При вращении барабана 5 мелющие шары заполняют углубления 7 и заклиниваются в них мелкими частицами материала. В результате этого рабочая поверхность дополнительно футеруется и приобретает оптимальный профиль по условиям сцепления с мелющей загрузкой. При этом последняя будет перемещаться по вершинам шаров, заклиненных в углублениях 7. Это позволяет использовать теневой эффект защиты рабочей поверхности от износов.

При этом мельничная загрузка при встрече с заклиненными шарами будет изменять траекторию, так как углубления расположены под углом 35-45о к оси вращения мельницы. В результате этого снижается скольжение мельничной загрузки по рабочей поверхности и исключается неравномерность ее износа.

Наличие углублений 7 с заклиненными в них шарами способствует перераспределению ударно-динамических нагрузок, так как последние передаются как на днище углубления 7, так и на стенки последних. За счет этого повышаются демпфирующие возможности футеровки, так как в процесс вовлекаются глубинные слои материала вкладышей 1. Повышается прочность вкладыша.

Поскольку участки, состоящие из набора вкладышей, расположены под углом к оси вращения мельницы (направлению горизонтальной составляющей нагрузки), то за счет этого также увеличивается сцепление мельничной загрузки с рабочей поверхностью. Этим уменьшаются износы и обеспечивается сохранение расчетного профиля рабочей поверхности.

С учетом всего изложенного выше следует, что расчетный профиль футеровки будет сохраняться в течение всего времени ее эксплуатации. Повышается равнопрочность

Наличие на нерабочей поверхности каждого вкладыша внутренних продольных пазов для размещения в них элементов крепления, связанных между собой и с барабаном мельницы дополнительным элементом крепления, позволяет использовать в полной мере несущие возможности материала вкладыша за счет использования больших площадей вкладыша, снижения предварительного напряжения в материале при креплении к барабану и наличия жесткой связи двух элементов крепления промежуточным элементом. Это также позитивно влияет на равнопрочность.

Соответствие предлагаемого технического решения критерию изобретения "промышленная применимость" подтверждается достаточной простотой его составных элементов.

Вкладыши могут быть изготовлены на любом заводе резино- технических изделий или шинном заводе, а пресс-форма для их отливки на машиностроительном. Для элементов крепления используются стандартные прокатные профили.

ФОРМУЛА ИЗОБРЕТЕНИЯ

- ФУТЕРОВКА ШАРОВОЙ МЕЛЬНИЦЫ, содержащая выполненные из эластичного материала секции из набора вкладышей, которые образуют рабочую поверхность, при этом со стороны нерабочей поверхности на каждом из них выполнен внутренний продольный паз, поперечный профиль которого соответствует профилю размещенного в нем элемента крепления, отличающаяся тем, что на рабочей поверхности каждого вкладыша выполнены продольные углубления, расположенные под углом к оси вращения мельницы, при этом набор вкладышей в каждой секции составляет рабочую поверхность в форме наклонных участков, образующих последовательные ступеньки, кроме того, на нерабочей поверхности каждого вкладыша выполнен дополнительный внутренний продольный паз, при этом пазы размещены симметрично продольной оси вкладыша, а элементы крепления между собой и с барабаном мельницы связаны промежуточным элементом крепления аналогичного им профиля, размещенным в выемке между пазами;

- Футеровка по п.1, отличающаяся тем, что угол между осью продольного углубления и осью вращения мельницы составляет 35-45o.

- Футеровка по п.1, отличающаяся тем, что размер продольных углублений по высоте составляет 2-3 максимальных диаметра мелющего шара, а по ширине равен 0,8-0,9 диаметра последнего.

- Футеровка по п.1, отличающаяся тем, что высота более низкой стороны одного вкладыша равна высоте более высокой стороны контактирующего с ним вкладыша той же секции